Fr, 24.01.2025 — Redaktion

Das in den 1990er Jahren von der EU finanzierte Projekt Phidias hat die medizinische Welt auf den Kopf gestellt, indem es den 3D-Druck in das Gesundheitswesen einführte. Dies hat zu wesentlich besseren Ergebnissen bei komplizierten Operationen geführt und das Leben von Tausenden von Patienten verbessert.*

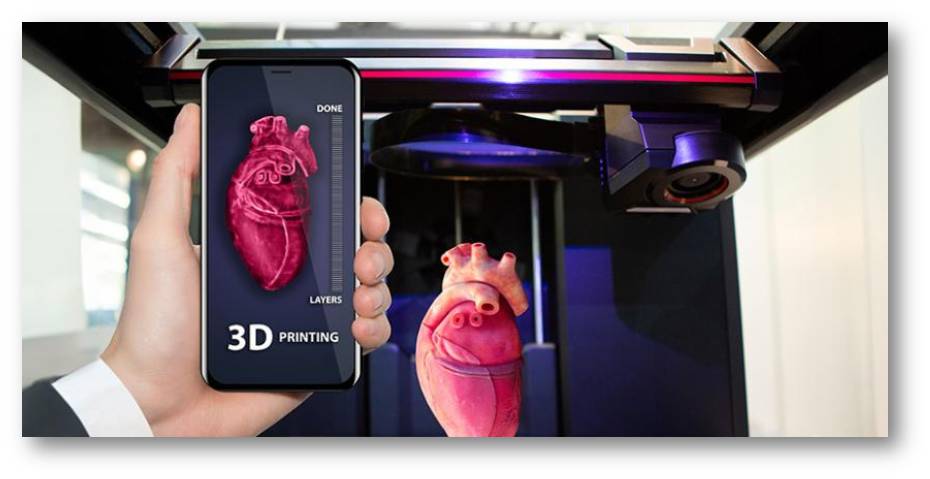

| Der 3D-Druck ist in der Medizin inzwischen weit verbreitet. Präzise Modelle von menschliche Knochen und Organen sind eine große Hilfe bei komplexen Operationen. (© Scharfsinn, Shutterstock.com) |

1990 besuchte Fried Vancraen eine deutsche Fachmesse und war von einem dort ausgestellten 3D-Drucker so fasziniert, dass er einen solchen für sein neues Unternehmen Materialise kaufte. Gefördert von der EU trat er zwei Jahre später mit seinem kleinen belgischen Start-up eine Reise an, die die Welt der Medizin - und des 3D-Drucks - für immer verändern sollte.

Zusammen mit Partnern aus Deutschland und dem Vereinigten Königreich haben Vancraen und Materialise Pionierarbeit bei der Nutzung des 3D-Drucks für medizinische Zwecke erbracht. Auf der Grundlage medizinischer Bilder haben sie zum ersten Mal begonnen genaue Modelle menschlicher Knochen und Organe - Modelle zum Angreifen - herzustellen. Dies war eine große Hilfe für Chirurgen bei der Planung komplexer Eingriffe.

"Schon damals waren wir davon überzeugt, dass 3D-Drucker die medizinische Welt verändern würden", so Vancraen.

Nachdem sich Materialise von einem universitären Spin-off zu einem multinationalen Unternehmen entwickelt hatte, zog sich Vancraen 2024 aus der Führungsposition zurück und wurde Vorsitzender des Unternehmens. Aber er erinnert sich noch lebhaft an die Begeisterung, als sie zur Testung ihrer Ideen vor mehr als 30 Jahren Neuland betraten.

Den Anfang machte eine EU-Förderung für ihr Forschungsprojekt namens PHIDIAS. Es lief drei Jahre lang, bis Ende 1995, und sein Fokus lag auf der Erstellung genauer medizinischer Modelle auf der Grundlage verbesserter medizinischer Bilder, wobei es sich hauptsächlich um Computertomographie (CT) handelte.

"Natürlich erinnere ich mich daran", sagte Vancraen, als er danach gefragt wurde. "Ich war der Projektleiter, ich habe den [Finanzierungs-]Antrag geschrieben und die Partner zusammengebracht".

Dazu gehörten Imperial Chemical Industries aus dem Vereinigten Königreich, dessen Pharmasparte 1993 in ein eigenständiges Unternehmen, Zeneca, umgewandelt wurde, sowie Siemens, der deutsche Industrieriese, der medizinische Bildgebungsgeräte herstellt, und die Universität KU Leuven in Belgien.

Materialise, das aus der KU Leuven hervorging, beschäftigt heute rund 2 000 Mitarbeiter und ist an der Nasdaq-Börse in New York notiert.

Inzwischen ist der 3D-Druck zu einem Eckpfeiler der chirurgischen Gesundheitsversorgung geworden. 3D-Drucker werden regelmäßig zur Herstellung von Implantaten, Prothesen und Körpermodellen von Patienten verwendet, an denen Chirurgen üben können.

Als Materialise gegründet wurde, steckte die Technologie jedoch noch in den Kinderschuhen. Es gab Zweifel, wie nützlich sie sein könnte und ob Ärzte sie für die Behandlung echter Patienten einsetzen könnten.

Am 1. Januar 1993, weniger als drei Jahre nach der Gründung des Unternehmens, wurde die Arbeit ernsthaft aufgenommen.

"Das waren unsere Anfangstage", sagt Vancrean. "Damals hatten wir ein Team von etwa 20 Leuten".

Von der Salamiwurst zum Spiralscan

Für Vancraens Team ging es zunächst darum, die medizinische Bildgebung zu verbessern.

"Damals war die Aufnahme eines CT-Scans wie das Aufschneiden einer Salami", erinnert sich Vancraen. "Um den Scan zu erstellen, machte der Scanner ein Bild von einer Schicht des Körpers des Patienten und wurde dann ein paar Zentimeter nach vorne bewegt, um einen weiteren Scan zu erstellen - so als würde man eine Wurst aufschneiden."

"Jedes Mal, wenn sich der Patient auch nur geringfügig bewegte, kam es zu Problemen im Bild", sagt Vancraen und bezieht sich dabei auf die so genannten Artefakte, unbeabsichtigte Muster oder Verzerrungen in der Abbildung.

Der 3D-Druck erfordert genaue Bilder des Körpers des Patienten. Wenn man zum Beispiel ein Implantat in 3D drucken will, das nahtlos passt, braucht man ein genaues Bild des Körpers des Patienten. Artefakte im Scan bedeuten für den Patienten später medizinische Probleme und Beschwerden.

Aus diesem Grund hat das Team von Materialise die "Salami-Methode" durch einen Spiral-CT-Scan ersetzt. "Wir haben es geschafft, den Patienten in einer einzigen Bewegung zu scannen", sagt Vancraen. "Das CT bewegt sich spiralförmig um den Patienten herum."

Eine weitere Hürde wurde genommen, als Zeneca, das später mit dem schwedischen Arzneimittelhersteller Astra zu AstraZeneca fusionierte, ein menschenverträgliches Polymer entwickelte, das in 3D gedruckt werden konnte. Dieses ersetzte ältere Polymere, die für Menschen oft giftig waren und nicht für Implantate verwendet werden konnten.

Gehen vor Laufen

In dem Bestreben, seine bahnbrechende Technik zu erweitern, brachte Materialise die Technologie in das Universitätskrankenhaus von Leuven, seiner Heimatstadt. Dort testete man in enger Zusammenarbeit mit 30 Chirurgen aus Belgien, Frankreich, Deutschland und den USA, ob Chirurgen tatsächlich vom 3D-Druck profitieren können.

"Wir haben die erste echte klinische Studie zum 3D-Druck im Gesundheitswesen durchgeführt", so Vancraen. Insbesondere half sie den Chirurgen, sich auf komplexe Operationen vorzubereiten.

Das Team verwendete die Laser-Stereolithografie, eine Technik, mit der komplexe, genaue Modelle Schicht für Schicht gedruckt werden. Dabei wird ein ultravioletter Laser mit Hilfe einer computergestützten Design-Software auf ein Harz aus großen Molekülen fokussiert, die für UV-Licht empfindlich sind.

Mit ihren neuen Scannern, die eine bessere medizinische Bildgebung ermöglichen, erstellten die Forscher 3D-gedruckte Modelle von Organen und Körperteilen, an denen die Chirurgen operieren würden. Auf diese Weise konnten sich die Chirurgen darauf vorbereiten, was sie im Körper des Patienten vorfinden würden, und ihr Vorgehen anpassen.

"In mehreren Fällen ist es uns gelungen, die Anzahl der Operationen, denen sich ein Patient unterziehen musste, zu reduzieren", so Vancraen. "Bei einer Person waren drei Operationen geplant. Dank unserer Technologie konnte der Chirurg sie besser planen und den Eingriff tatsächlich in einer einzigen Operation durchführen. Das hat die Belastungen für den Körper des Patienten enorm reduziert."

Durch die Kombination von verbessertem Scannen und Drucken war PHIDIAS das Team, das den Grundstein für zukünftige Fortschritte im medizinischen 3D-Druck legte.

"Wir mussten erst gehen lernen, bevor wir laufen lernen konnten", sagt Vancraen. "PHIDIAS war der Moment, in dem wir gelernt haben, wie man läuft."

Sprungbrett

Einer von den Forschern, die heute bei Materialise tätig sind, ist Roel Wirix-Speetjens, Manager für die medizinische Forschung. Aufbauend auf der Arbeit der PHIDIAS-Forscher entwickelt er neue Lösungen.

"PHIDIAS hat unsere medizinische Abteilung geschaffen", sagt er. "Seitdem haben wir zum Beispiel mehr als 400 000 maßgeschneiderte Knieinstrumente geliefert. Darauf bin ich sehr stolz", sagt er und bezieht sich dabei auf Hilfsmittel, die Chirurgen helfen, genauer zu arbeiten.

In einem Projekt gelang es Materialise, ein detailliertes 3D-Modell der Lunge eines Patienten zu erstellen, einschließlich der Atemwege und der Lungenflügel, also der Abschnitte jeder Lunge. Dieses Modell hilft Chirurgen, die Lungenkrebs entfernen müssen, indem es ihnen erlaubt, die genaue Lage des Tumors zu bestimmen.

"Auf diese Weise wird weniger gesundes Lungengewebe entfernt", sagt Wirix-Speetjens. "Das macht die Genesung des Patienten viel weniger mühsam."

Aber sie entwickeln auch neue 3D-Drucktechnologien. Unter anderem hat Materialise Wege zur Verbesserung der Gesichtschirurgie entwickelt.

Wenn ein Patient beispielsweise eine Verletzung erlitt, die sein Gesicht deformierte, mussten Chirurgen in der Vergangenheit Standardimplantate verwenden, um den beschädigten Knochen und das Gewebe zu ersetzen. Sie mussten die Implantate während der Operation manuell biegen, damit sie sich in die verbleibende Gesichtsstruktur einfügten.

"Heute drucken wir 3D-Implantate, die auf den Patienten zugeschnitten sind", sagt Wirix-Speetjens. "Wir scannen ihre Gesichter und unsere 3D-Drucker stellen komplizierte Implantate her, mit denen die Chirurgen die Gesichtsstruktur rekonstruieren können."

Die Behandlung kann nun auf die Bedürfnisse des Einzelnen abgestimmt werden. PHIDIAS war ein wichtiger Schritt, um dies zu ermöglichen, und es gibt noch viele weitere spannende Möglichkeiten.

"Wir machen das erst seit 34 Jahren", sagt Vancraen. "Ich weiß nicht, wo wir landen werden."

*Dieser Artikel wurde ursprünglich am 21. Jänner 2025 von Tom Cassauwers in Horizon, the EU Research and Innovation Magazine unter dem Titel "From trade fair to advanced surgery: the research project that pioneered 3D printing in medicine" https://projects.research-and-innovation.ec.europa.eu/en/horizon-magazine/trade-fair-advanced-surgery-research-project-pioneered-3d-printing-medicine?pk_source=youtube&pk_medium=social_organic&pk_campaign=health-industry" publiziert. Der unter einer cc-by-Lizenz stehende Artikel wurde von der Redaktion möglichst wortgetreu aus dem Englischen übersetzt.

From trade fair to advanced surgery: the research project that pioneered 3D printing in medicine. Video: 0,39 min. https://www.youtube.com/watch?v=v283Tjog2Ls

Materialise homepage:https://www.materialise.com/de/

- Printer-friendly version

- Log in to post comments